PCB電路板制作(一)遭遇強(qiáng)熱

一、模擬回焊

通常電路板制作后下游的PCBA組裝流程約有4次受熱的經(jīng)歷,即:

(1)正面印刷錫膏及點(diǎn)膠并熱風(fēng)回焊。

(2)反面經(jīng)翻面后再次進(jìn)行錫膏回焊。

(3)插腳零件進(jìn)行波焊。

(4)可能再經(jīng)1-2次之重工補(bǔ)焊等。

因而組裝業(yè)者多半要求PCB廠家的空板,也要按特定的回焊曲線模擬五次以上的回焊,做為是否可耐強(qiáng)熱的出貨參考標(biāo)淮。

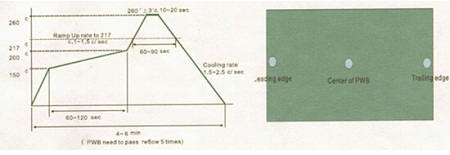

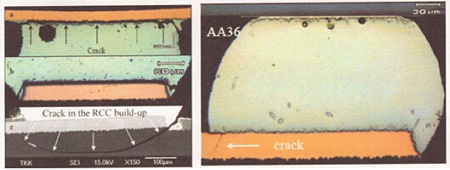

圖1、左圖為美商IBM針對(duì)無(wú)鉛焊接空板考試用的回焊曲線,右為板面感測(cè)熱偶線焊牢的三個(gè)位置。考試板一共要經(jīng)過(guò)5次試焊,不可出現(xiàn)任何爆板與起泡等缺點(diǎn)時(shí),該空板才算及格。

事實(shí)上即使空白多層板能夠通過(guò)五次模擬回焊的考驗(yàn),也難以保証組裝者在回焊作業(yè)上的安全無(wú)羔,仍然會(huì)在實(shí)裝中出現(xiàn)某些比率的爆板。主要原因是板面上多了零組件的額外應(yīng)力影響所致。

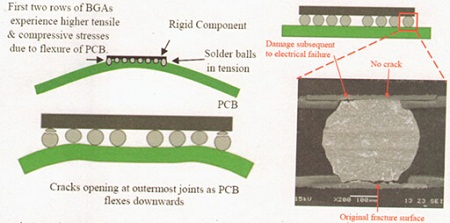

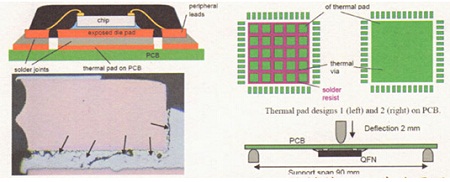

圖2、左上及左下兩圖均說(shuō)明,回焊中的上風(fēng)溫度要比下風(fēng)高出約50-60℃,由于熱脹不均使得PCB會(huì)出現(xiàn)隆起狀態(tài),進(jìn)而對(duì)形成拉伸應(yīng)力,以致最角落的球腳銲點(diǎn)呈現(xiàn)應(yīng)力危機(jī),右圖即為回焊后已拉裂的眞相。

熱風(fēng)回焊爐的上風(fēng)通常會(huì)比板面的下風(fēng)高出約50-60℃,下風(fēng)的目的只是在維持板體的基本熱量,根本無(wú)需與上風(fēng)保持同熱,如此將可避免不必要的能源浪費(fèi)與對(duì)板材的傷害。而且當(dāng)翻面二次回焊時(shí),還可減少對(duì)第一面已焊妥者的強(qiáng)熱傷害與可能掉件。然而此等上下板面熱量的不同,也必然會(huì)導(dǎo)致PCB兩面熱脹的差異,在回焊中出現(xiàn)板面輕度駝背式的弧形隆起,進(jìn)而引發(fā)致密裝零組與PCB之間的拉扯應(yīng)力。尤其當(dāng)回焊溫度與時(shí)間所積分而得到的龐大熱量,不但早已遠(yuǎn)遠(yuǎn)超板材的Tg ,早已讓板材從低于Tg的α-1玻璃態(tài), 轉(zhuǎn)變?yōu)門(mén)g以上α-2的柔軟橡膠態(tài),此時(shí)一旦又出現(xiàn)頗多局部應(yīng)力的作用下,造成厚多層板從表層發(fā)生的起泡與迸裂。

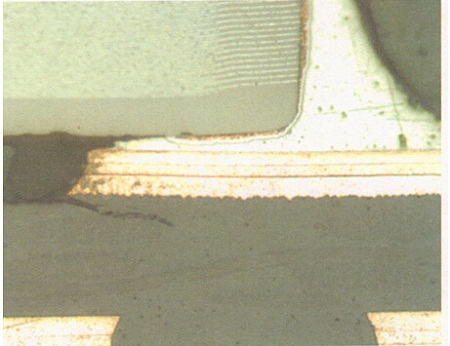

圖3、回焊中的PCB早已超過(guò)Tg進(jìn)入軟弱的α-2的橡膠態(tài),一旦所貼裝零件的CTE與PCB的Z-XTE相差很大,則其拉扯應(yīng)力經(jīng)常會(huì)將銲點(diǎn)或板體兩者局部拉裂。

二、板材橡膝態(tài)的軟弱

凡當(dāng)板面裝有多顆大型BGA或QFN前寺,由于其等封裝載板內(nèi)部之晶片〈芯片),所呈現(xiàn)的熱脹率(CTE)只有3-4ppm/℃ ,因而會(huì)迫使X與Y軸熱脹率15ppm/℃的載板,回焊中不得不朝上被拉起而凹翹。此等載板之朝上翹起與PCB母板之向下彎曲,背道而馳相互拉扯下必然會(huì)傷及銲點(diǎn)與脹裂板材。曾有一種對(duì)板材的不成文加熱原則,那就是每升溫10℃時(shí)其樹(shù)脂將加倍獲取反應(yīng)的能量,而且熱風(fēng)回焊過(guò)程中體積與質(zhì)量均屬最大的?其所受熱的程度也遠(yuǎn)高于板面的各種零組件。

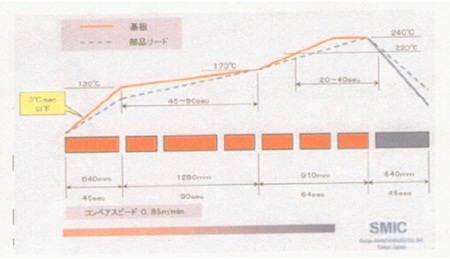

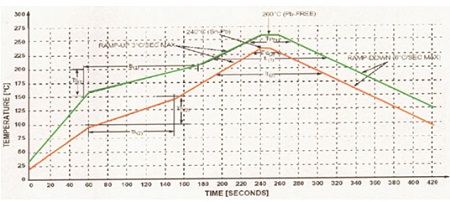

圖4、此為日本千住金屬9熱2式之回焊曲線,可見(jiàn)到多層板之受熱要超過(guò)零組件,此即爆板隱憂之所在。

上圖即為著名日本銲料供應(yīng)商千住金屬所提供的無(wú)鉛回焊曲線,說(shuō)明板材與零組件受熱的比較。由此圖可知,超過(guò)Tg170℃以上的時(shí)間竟達(dá)85秒之多,使得處于橡膠態(tài)的板材早已變得軟弱不堪,只要少許局部外來(lái)的力量即將造成Z方向板材的迸裂。手機(jī)板若採(cǎi)背膠銅箔RCC增層者,其可逃過(guò)此劫之機(jī)會(huì)的確不多。

事實(shí)上FR-4板材處于Tg以下的α1玻璃態(tài)時(shí),其Z軸的CTE即已多達(dá)55-60ppm/℃,并遠(yuǎn)超過(guò)有玻纖布所箝制X與Y方向的14-15pm/℃甚多。一旦進(jìn)入α2橡膠態(tài)時(shí),其Z軸的CTE更高達(dá)250pm/℃以上,任何局部不平行于板面的應(yīng)力,都有可能造成外層的起泡或脹裂。

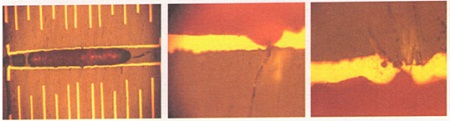

圖5、左圖為回焊中由于元器件之應(yīng)力而造成球腳銲點(diǎn)的斷頭,斷腳甚至連多層板也從RCC膠層中強(qiáng)力開(kāi)裂,右圖中還可見(jiàn)到BGA球腳竟然把PCB上的銅墊也拉斷的眞相。

圖6、此為JEDEC協(xié)會(huì)針對(duì)封裝元件耐熱性之考試曲線,其中綠色者為無(wú)鉛焊接所用者,橘色者為有鉛曲線。可見(jiàn)到兩曲線下含面積(即熱量)相差之大了。事實(shí)上對(duì)一般板子無(wú)鉛焊接而言,這條曲線還是太燙了 ,可視情沉而向下修正。

三、容易爆板的位置與原因

(一)、內(nèi)層大銅面區(qū)域

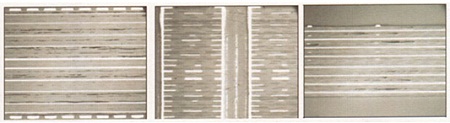

由于銅材(CTE僅17pm/℃)與樹(shù)脂Z方向的熱脹系數(shù)(CTE)相差太遠(yuǎn),因而大銅面區(qū)在強(qiáng)大熱量(指溫度對(duì)時(shí)間的積分)中很容易爆板。解決的辦法是刻意在大銅面區(qū),佈局少許無(wú)功能的通孔當(dāng)成鉚釘用,不但能夠協(xié)助散熱還可減少多層厚板的爆板災(zāi)難。然而前題是PTH孔銅的品質(zhì)一定要夠好,其延伸率應(yīng)控制在20%以上才有意義。事實(shí)上由于目前電鍍銅製程的長(zhǎng)足進(jìn)步,使得優(yōu)良藥水供應(yīng)商在鍍銅層延伸率方面早已超過(guò)30%而非難事。現(xiàn)行背板業(yè)者與下游客戶最新協(xié)商的結(jié)果,暫定以18%為製程之下限,將來(lái)在無(wú)鉛回焊盛行的壓力下,遲早一定會(huì)攀升到20%的起碼規(guī)格。

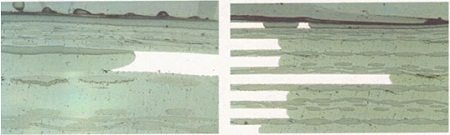

圖7、對(duì)高多層而言,其大銅面區(qū)的各內(nèi)層就很容易發(fā)生多處爆板(見(jiàn)左圖),但若通孔鍍銅的延伸率良好時(shí)(例如20%以上),即將發(fā)揮鉚釘作用而減少爆板(見(jiàn)中圖),否則即使層數(shù)較少厚度較薄的大銅面區(qū)仍可能出現(xiàn)多處爆

話雖如此,然而仍有很多二線三線的鍍銅製程供應(yīng)商,其品質(zhì)尚遠(yuǎn)遠(yuǎn)落后現(xiàn)行厚板要求的18% ,其至連一般多層板所要求的15%也到不了。當(dāng)然PCB現(xiàn)場(chǎng)鍍銅槽液的管理與孔銅品質(zhì)的檢查,也都不可馬虎,以減少無(wú)鉛回焊中板材的脹裂。

一旦發(fā)生大銅面區(qū)的爆板,很多人直覺(jué)反應(yīng)就內(nèi)層的黑棕化皮膜不良,附著力不足所致。然而當(dāng)微切片製做精美,且在裂溝中又做了二次塡膠與進(jìn)一步細(xì)磨者,其開(kāi)裂是否從銅箔的黑化層所引發(fā),即可一清二楚根本無(wú)需浪費(fèi)口舌了。

圖8、此為14層達(dá)2.5mm的多層板,其中一枚經(jīng)由綠漆塞孔無(wú)需填錫的深孔,經(jīng)波焊后發(fā)生無(wú)法導(dǎo)通的斷孔切片斷(50x),以及局部拉斷之細(xì)部情形(500x)。雖然板材己出現(xiàn)紋,但主要原因還是電鍍銅品質(zhì)不佳。

(二)、通孔密集區(qū)

例如大型BGA的腹底密腳區(qū),其球墊與內(nèi)層互連的眾多密集通孔,回焊前若未加堵塞時(shí),則下風(fēng)大量熱能的趁虛而入,造成上下熱量交加又難以散熱之下,加倍煎熬中當(dāng)然就很容易出現(xiàn)局部爆板,甚至連^八球腳焊點(diǎn)也會(huì)出現(xiàn)過(guò)熱問(wèn)題。且當(dāng)板子翻面進(jìn)行二次回焊時(shí),還可能會(huì)造成先前銲點(diǎn)的再熔或強(qiáng)度的減弱。至于多針腳之連接器,不管是採(cǎi)用傳統(tǒng)波焊,或PIH的鍚膏進(jìn)孔回焊,都會(huì)帶來(lái)額外的應(yīng)力而容易爆板,亦為相當(dāng)棘手的問(wèn)題。

然而完工板欲對(duì)此等通孔採(cǎi)用綠漆堵塞以隔絕熱風(fēng)時(shí),可謂工程艱巨困難重重,任誰(shuí)也沒(méi)有把握徹底塞滿而毫無(wú)破綻。至于改用良好品質(zhì)的特定樹(shù)脂塡塞者,其成本之昂貴又非一般電路板廠家所能負(fù)擔(dān)。堵塞不牢的通孔其后續(xù)銲墊之溼式表面處理中,將難以杜絕藥液的滲入。甚至噴錫過(guò)程中還可能發(fā)生錫渣被擠入而形成內(nèi)藏等煩惱。任何PCB流程的瑕疵,都將會(huì)造成后續(xù)致命的傷害。

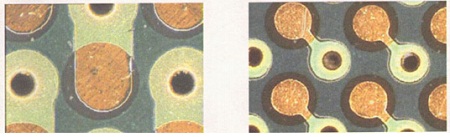

圖9、此二圖均為無(wú)鉛焊接BGA腹底球墊的佈局情形,左圖可焊面積較大者為小型CSP所用,右圖為一般常規(guī)BGA所用。兩者綠漆均未上墊均屬NSMD〈非綠漆設(shè)限)之設(shè)計(jì),因而印刷錫膏的鋼板開(kāi)口也應(yīng)採(cǎi)Overprint (開(kāi)口比墊面還大)的理念才對(duì)。

至于連接器的多腳插裝區(qū),雖然也是多孔密孔地帶,但由于泰半是採(cǎi)用單面暫短強(qiáng)熱的波焊或選焊〈強(qiáng)熱時(shí)間只有4-5秒鐘而已),其災(zāi)難與痛苦遠(yuǎn)不及熱風(fēng)回焊"熔點(diǎn)以上歷時(shí)"長(zhǎng)達(dá)90秒的可怕。加以零件腳本身也能協(xié)助吸熱散熱,因而爆板機(jī)率也可為之降低。

圖10、左圖為新式HDI設(shè)計(jì)之BGA球墊,是以微盲孔直接與內(nèi)層互連。中圖為傳統(tǒng)式球墊,仍以PTH全通孔與內(nèi)層進(jìn)行互連,使得板面佈局顯得非常擁擠,而且無(wú)鉛焊接也容易爆板。右圖為焊后容易斷頭的畫(huà)面。

(三)、外層局部起泡

多層板早已跳脫一次性的傳統(tǒng)壓合法,不管是採(cǎi)用RCC或膠片的增層,或非HDI逐次壓合的高階多層板類(lèi),在回焊中其外貼層次受熱的速率與熱量,自必超過(guò)內(nèi)在的核心板甚多。故一旦下游組裝者的回焊爐不夠理想,或其回焊曲線仍然延續(xù)老舊不當(dāng)?shù)挠秀U做法,甚至對(duì)于無(wú)鉛回焊之緩升溫、長(zhǎng)吸熱、與平頂峰溫之全新觀念毫無(wú)所悉者,勢(shì)必將因組裝者的無(wú)知, 而造成為數(shù)可觀的冤枉爆板。

一般PCB業(yè)者對(duì)下游之回焊原理較少深入,而組裝業(yè)者普遍對(duì)無(wú)鉛回焊的可怕不但所知有限瞭解太少,而且一向站在買(mǎi)方立場(chǎng)的強(qiáng)勢(shì)心態(tài),一旦爆板則必定怪罪PCB廠。于是割地賠款無(wú)過(guò)認(rèn)錯(cuò)的鏡頭也就不斷上演了!此等局部外層起泡以大型BGA或QFN附近之板面居多,尤以后者之低矮無(wú)腳QFN最容易出問(wèn)題。至于內(nèi)層PTH的埋孔孔環(huán)附近,其于外層壓合之前是否做過(guò)良好的黑氧化處理?即使做過(guò)卻又因孔環(huán)面積太少抓地力不足下,是否能順利闖關(guān)?亦為問(wèn)題之所在。其他板邊板角等通孔密集地帶也是高危險(xiǎn)區(qū),熱量太大時(shí)出問(wèn)題的機(jī)率也不在少數(shù)。

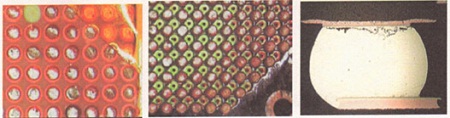

圖11、左上圖及右上圖分別為QFN的側(cè)視及俯視結(jié)構(gòu)情形,其外圍焊墊由于強(qiáng)熱中亳無(wú)緩衝的馀地致使板材及銲點(diǎn)都容易拉裂,故中央?yún)^(qū)域刻意加設(shè)只有散熱用的大銅墊,以加強(qiáng)元件整體性的強(qiáng)度。但卻會(huì)對(duì)PCB造成爆板,左下及右下圖為銲點(diǎn)強(qiáng)度被拉裂,及其試驗(yàn)過(guò)程的說(shuō)明。

(四)、多次強(qiáng)熱造成多處爆板

無(wú)鉛焊接的PCB仍將延續(xù)先前的做法,仍以雙面SMT錫膏回焊為主,外加一次輸送波焊或局部選擇性涌焊。倘若PCB的銲墊表面處理是採(cǎi)用無(wú)鉛噴錫者,等于又多了一次波焊。如此3-4次之強(qiáng)熱折磨下,多層板早已經(jīng)岌岌可危安全不保。一旦板子放置太久以致應(yīng)力能量之累積,或壓合后未做后烘烤以消除應(yīng)力者,則板材成員(玻纖、樹(shù)脂、銅層)等彼此間CTE的差異,將逐漸浮出而出現(xiàn)釋放應(yīng)力的行為,或完工板又已吸入水份時(shí)則更是雪上加霜;一旦獲致強(qiáng)熱而得以舒發(fā)與氣化的機(jī)會(huì),當(dāng)然就各自展露本性對(duì)結(jié)合力造成瞬間的傷害了。此刻若于回焊前能夠執(zhí)行妥善的烘烤,則可減少爆板的發(fā)生。

凡經(jīng)上述三次常規(guī)焊接之外尚有其他強(qiáng)熱者,例如利用回焊或波焊進(jìn)行補(bǔ)焊,或更換主動(dòng)元件之重工修焊者,都有可能造成爆板,業(yè)者不可不小心處理。根據(jù)生產(chǎn)線長(zhǎng)期的經(jīng)驗(yàn)可知,無(wú)鉛回焊對(duì)多層板的傷害,約等于無(wú)鉛波焊的2-3 次以上,故一旦發(fā)現(xiàn)某些局部焊接瑕庇時(shí),應(yīng)儘量以手焊的做法,取代原本大動(dòng)作再次上線的回焊與波焊。

圖12、此二圖均為電流用的厚銅多層板,經(jīng)無(wú)鉛焊接一次即爆的切片圖,主因是板材的樹(shù)脂系統(tǒng)不耐強(qiáng)熱長(zhǎng)時(shí)間的折磨,下游組裝的回焊曲線也有問(wèn)題。

| 我要評(píng)論: | |

| 內(nèi) 容: |

(內(nèi)容最多500個(gè)漢字,1000個(gè)字符) |

| 驗(yàn)證碼: | 看不清?! |

最新產(chǎn)品

同類(lèi)文章排行

- 電池電路板未來(lái)趨勢(shì):探索電池技術(shù)的無(wú)限可能

- 電路板廠獨(dú)家分享:電路板PCB相關(guān)設(shè)計(jì)指南(二)

- 5G天線PCB的工藝挑戰(zhàn)主要在哪些方面?

- 汽車(chē)電路板維修入門(mén)指南分享

- 5G線路板:PCB廠如何應(yīng)對(duì)高精度需求

- PCB廠關(guān)于線路板制作方法的淺析

- PCB廠:什么是PCB及其特點(diǎn)功能解析

- PCB 特性大揭秘:常用術(shù)語(yǔ)深度解讀

- 關(guān)于汽車(chē)無(wú)線充電 PCB 的核心技術(shù)與設(shè)計(jì)要點(diǎn)剖析

- 什么是汽車(chē)電路板?它與普通電路板有什么不同?

最新資訊文章

您的瀏覽歷史

共有-條評(píng)論【我要評(píng)論】