電動汽車充電樁線路板如何精準實現絕緣監測與安全保護?

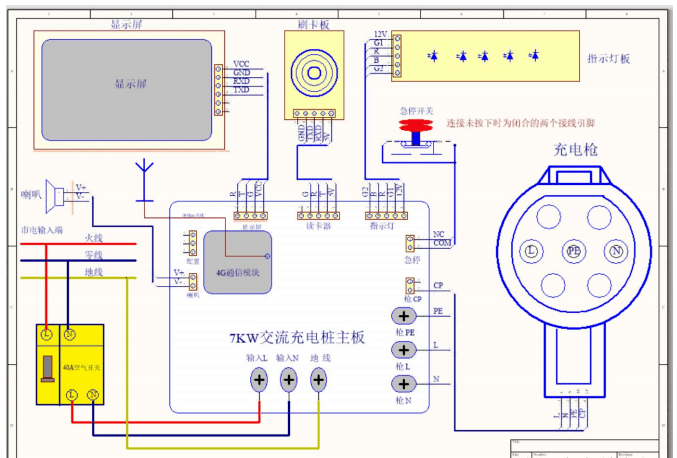

電動汽車(EV)的普及推動了充電基礎設施的快速發展,而充電樁作為核心設備,其安全性直接關系到車輛、用戶及電網的穩定性。在充電樁的PCB設計中,絕緣監測與安全保護是確保系統可靠性和安全性的關鍵環節。由于充電樁通常工作在高壓環境(AC 220V/380V 或 DC 400V 以上),其PCB需要滿足特殊的絕緣要求,以防止漏電、短路和擊穿等安全隱患。

本文將深入探討電動汽車充電樁PCB的絕緣監測技術、常見安全保護措施及優化設計策略,以幫助工程師在設計過程中提升系統的安全性和可靠性。

汽車充電樁線路板的絕緣監測技術

1.1 絕緣監測的必要性

在電動汽車充電過程中,充電樁、車輛和電網三者之間的電氣隔離至關重要。如果絕緣失效,可能會導致:

人身觸電風險:直流快充樁電壓可達 800V 以上,若絕緣損壞,將直接威脅用戶安全。

電池安全隱患:電池管理系統(BMS)依賴充電樁提供穩定電壓,絕緣故障可能引發過流或短路。

電網干擾與設備損壞:絕緣不足可能導致泄漏電流,影響電網穩定性,并對電子器件造成損害。

1.2 絕緣監測的工作原理

充電樁的絕緣監測主要依賴絕緣監測裝置(IMD, Insulation Monitoring Device),其基本原理如下:

高壓電阻分壓檢測:在高壓側與地之間連接高阻值電阻分壓,測量泄漏電流并計算絕緣電阻。

低頻信號注入法:向系統注入特定頻率的交流信號,并監測其衰減情況,以判斷絕緣狀態。

直流偏置測量:利用直流偏置電壓測量電路的阻抗變化,判斷系統是否存在絕緣故障。

絕緣監測裝置的核心參數包括:

絕緣電阻閾值:若電阻低于設定值(如 500kΩ 或 1MΩ),系統應觸發警報或斷電保護。

響應時間:通常要求在 幾百毫秒到幾秒內 及時檢測到絕緣故障。

抗噪性能:必須能在復雜的電磁環境下穩定工作。

汽車充電樁PCB的安全保護措施

為了確保充電樁的安全運行,PCB 設計需要集成多種硬件與軟件相結合的保護機制,包括過流保護、過壓保護、短路保護、漏電檢測等。

2.1 硬件安全保護

(1)過流與短路保護

快速熔斷器(Fuses):用于防止 PCB 線路因過流損壞,常見的有 快熔保險絲(Fast-Acting Fuse) 和 延時熔斷保險絲(Time-Delay Fuse)。

電流檢測芯片(Current Sense ICs):如 INA系列運放,可實時監測電流波動,觸發過流保護。

(2)過壓與浪涌保護

金屬氧化物壓敏電阻(MOVs):用于吸收瞬態高壓,防止浪涌電流損壞電路。

TVS(二極管瞬態抑制器):用于限制電壓瞬態干擾,保護低壓控制電路。

(3)漏電保護RCD(Residual Current Device, 剩余電流裝置):當檢測到異常漏電(通常 >30mA)時,自動切斷電路。

隔離變壓器:用于提供物理電隔離,降低觸電風險。

2.2 軟件安全保護

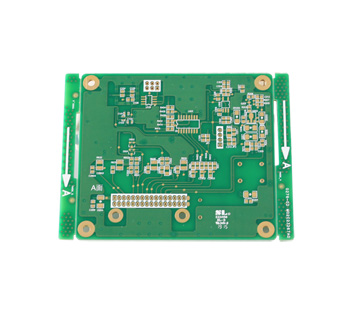

實時絕緣監測算法:通過 MCU 監測絕緣電阻變化,提前預測潛在故障。

自診斷功能:定期執行 PCB 線路的自檢,檢測是否存在溫度異常、電流異常等問題。

數據日志與遠程監控:記錄充電過程中的電氣參數,并通過 IoT 連接云端,實現遠程診斷。

充電樁PCB的絕緣優化設計

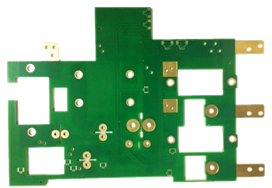

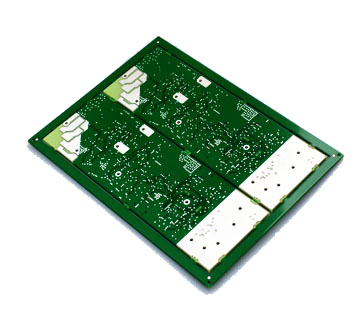

為了提高 PCB 的絕緣性能,工程師在設計過程中需要考慮材料選擇、走線布局以及層疊設計等多個方面。

3.1 絕緣材料選擇

FR-4 玻纖板:常見 PCB 絕緣材料,耐壓可達 3kV,但對于高壓直流快充(>600V),推薦使用更高等級的材料。

聚酰亞胺(Polyimide, PI):適用于高溫、高壓環境,通常用于高可靠性 PCB。

陶瓷基板(Al?O?, AlN):具有極高的絕緣性能和耐溫性,適用于特種高壓應用。

3.2 PCB 布局與走線優化

爬電距離(Creepage Distance):爬電距離應符合 IEC 60950 和 IEC 60664 標準,高壓區域通常要求 ≥8mm。

空氣間隙(Clearance Distance):通常要求 ≥4mm,以防止電弧擊穿。

涂覆防護層(Conformal Coating):通過涂覆三防漆(如丙烯酸、硅膠等)增強 PCB 絕緣能力。

3.3 多層PCB層疊優化信號層與電源層分離:減少高壓對低壓控制電路的干擾。

采用接地屏蔽層:在高壓與低壓電路之間增加 GND 層,提高抗干擾能力。

差分信號走線:對于通信總線(如 CAN、RS-485),采用差分走線減少共模噪聲。

未來發展趨勢與挑戰

隨著充電功率的不斷提升(如 350kW 以上的超快充),充電樁的絕緣監測與安全保護技術也在持續演進:

更智能的絕緣監測:結合 AI 和大數據分析,提高故障預測能力。

更高耐壓的PCB材料:新型納米復合材料正在被研究,以提升耐壓等級。

無線充電樁的安全性:無線充電技術的發展提出了新的絕緣挑戰,如高頻諧波干擾的控制。

盡管面臨挑戰,但通過優化 PCB 設計、材料選擇和智能監測手段,充電樁的安全性和可靠性將持續提升,為電動汽車的普及提供更堅實的基礎。

電路板廠講電動汽車充電樁的 PCB 設計需要高度關注絕緣監測與安全保護,以確保系統長期穩定運行。通過合理的絕緣監測技術、硬件與軟件安全保護措施、優化 PCB 設計,可以有效降低充電過程中的安全風險。未來,隨著新材料和智能技術的應用,充電樁的安全性將進一步提升,為電動汽車行業的發展提供更堅實的保障。

| 我要評論: | |

| 內 容: |

(內容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

相關資訊

最新產品

同類文章排行

- 電動汽車充電樁線路板如何精準實現絕緣監測與安全保護?

- 電池電路板怎樣發力,實現保障電池性能與驅動未來發展?

- 5G 天線 PCB 如何突破技術瓶頸,實現高速信號傳輸?

- 汽車線路板工程設計要求有哪些呢?

- 線路板廠家教你判斷PCB質量,讓你遠離選擇困擾

- 5G基站5G線路板對高頻材料有哪些需求呢?

- PCB廠有哪些關于電路板設計的熱管理策略?

- 新能源汽車電池包線路板:動力系統的“神經網絡”

- 線路板溫度過高?可能是熱設計沒做好!

- 汽車通訊模塊線路板:國際智能化浪潮下的新方向

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】