電路板絕緣層之間栓孔下孔的開孔方式可分為機(jī)械鉆孔、鐳射鉆孔和光蝕刻制程三種。由于機(jī)械鉆孔無法形成盲孔,因此在此便不再加以細(xì)述,但是到底要如何選擇以鐳射鉆孔或是光蝕刻方式來進(jìn)行開孔制程呢?利用鐳射鉆孔的例子很多,因此一直是形成栓孔下孔的主要方法之一。

1981年開始生產(chǎn)的熱導(dǎo)模組(TCM),內(nèi)層的核心部分使用CO2鐳射開出100um的貫穿孔。如圖1.2的TCM,1985年在陶瓷基板表面形成銅和聚亞醯胺的增層層,并利用準(zhǔn)分子鐳射開出50um孔徑的栓孔。這個(gè)鐳射裝置,使用特殊透鏡可以一次在cm²的面積內(nèi)進(jìn)行開孔工作。由于利用鐳射鉆孔確實(shí)有他的優(yōu)點(diǎn),因此一開始增層層的栓孔制程便以鐳射為主。而且利用準(zhǔn)分子鐳射開孔的形狀非常漂亮不會(huì)有原本鐳射開孔形狀不能符合要求的缺點(diǎn)。

但是隨著電路板栓孔孔徑要求越來越小而且密度越來越高的情形下,是否要在工廠中購置數(shù)十臺(tái)鐳射加工機(jī)臺(tái)來進(jìn)行生產(chǎn)的方式便引起廣泛的討論。而且要達(dá)到像半導(dǎo)體晶片一樣的高密度線路,利用鐳射加工方式是無法這樣的要求的。因此最理想的方式還是以光蝕刻的方式來進(jìn)行開孔。

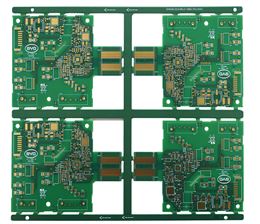

汽車BMS板

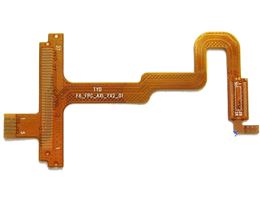

汽車BMS板 醫(yī)療設(shè)備FPC

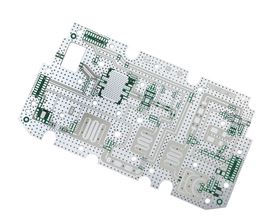

醫(yī)療設(shè)備FPC 通訊功放 PCB

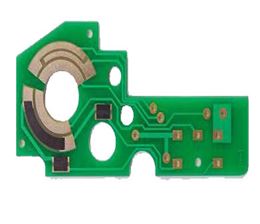

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB