汽車電路板工程設計要求

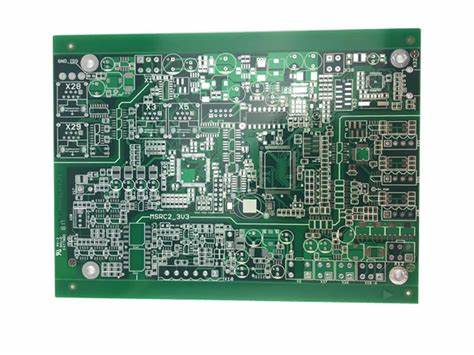

汽車電路板如同汽車的 “神經中樞”,連接并控制著車內眾多電子元件,整合各類信號,驅動汽車的照明、動力、娛樂等系統有序運行,是汽車電子系統正常工作的關鍵。因汽車不同部位需求各異,電路板設計多樣。從發動機控制單元的耐高溫、高可靠性電路板,到車內顯示面板的輕薄、柔性電路板,精準適配不同場景,保障汽車整體性能。汽車行駛環境復雜,汽車電路板需具備出色的抗震動、抗電磁干擾以及耐高低溫特性,經嚴格工藝制造,確保在惡劣條件下穩定工作,為行車安全與舒適提供堅實保障。

汽車PCB的CAM設計在PCB設計中至關重要,直接影響性能、可靠性和可制造性。以下是關鍵設計要求:

一、材料選擇

1.材料需符合汽車行業標準(如AEC-Q100)

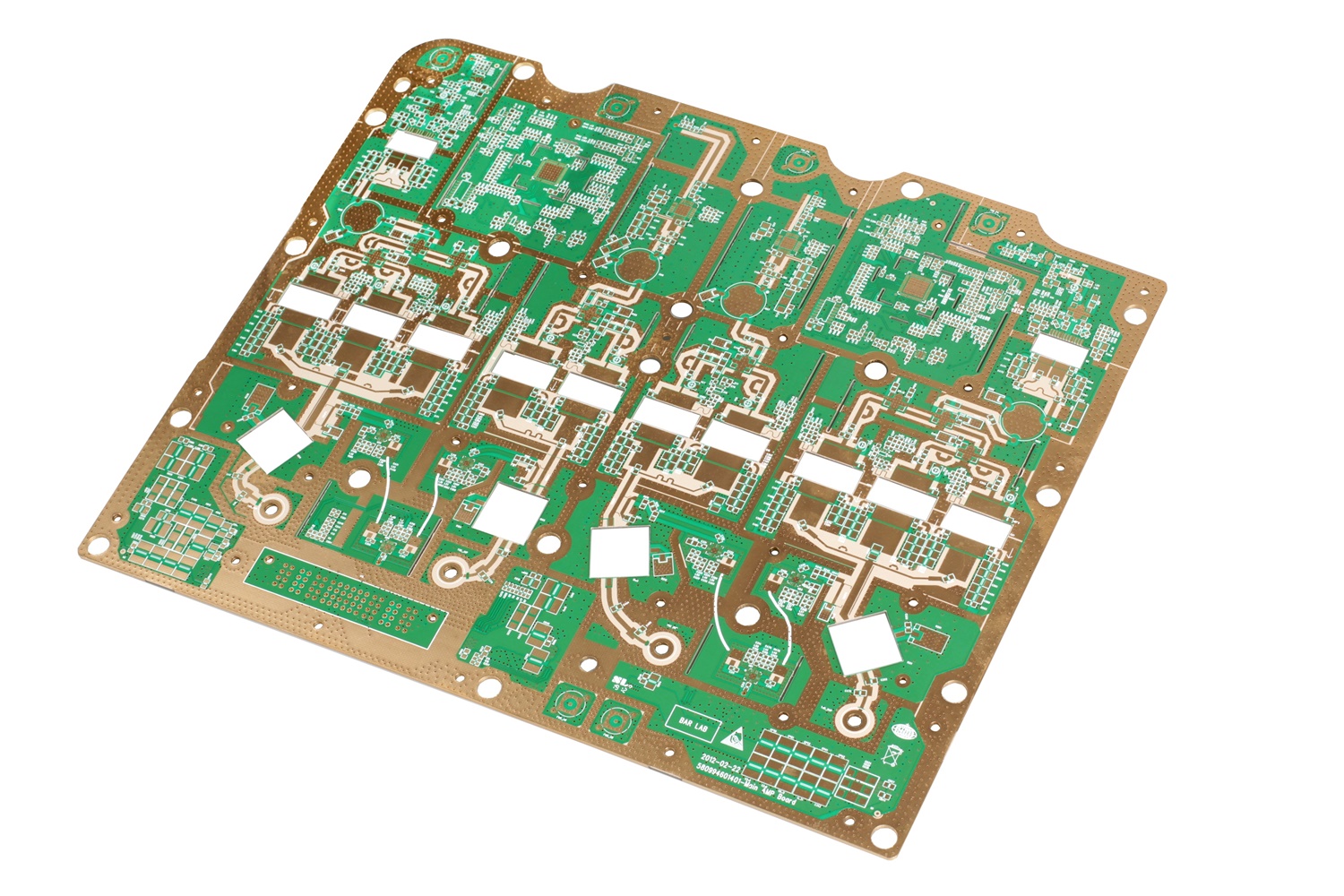

2.一般采用中、高TG的FR4板料,需在-40°C至+125°C內正常工作,部分區域可能要求更高,能在高濕度環境下穩定運行,通常要求95%以上.

3.選擇適當厚度的銅箔(通常1oz或2oz),以滿足電流承載需求.

二、層壓疊構

1.對稱層疊:避免翹曲,提高機械強度.

2.疊層根據信號要求計算線寬、間距和介質厚度,確保阻抗匹配; 根據阻抗要求和信號完整性需求選擇適當的介質厚度,即使沒有指定阻抗要求也要設計合適的疊構。

三、過孔設計

1.熱過孔:高熱區域增加熱過孔,提升散熱. 過孔采用散熱效果較好的方式.

四、表面處理

1. 常用表面處理工藝包括沉金(ENIG)、鍍金、OSP(有機保焊膜)等,需根據焊接要求和環境條件選擇. 沉金與鍍金有較好的可焊接性和耐腐蝕,OSP有更好地經濟實用性,從成本上更低.

五、可靠性測試

1. 需進行 溫度循環測試、振動測試、沖擊實驗等可靠性測試,來滿足汽車板的可靠性,確保其在嚴苛的汽車環境中穩定運行。

2.孔銅要求需滿足IPC三級標準.

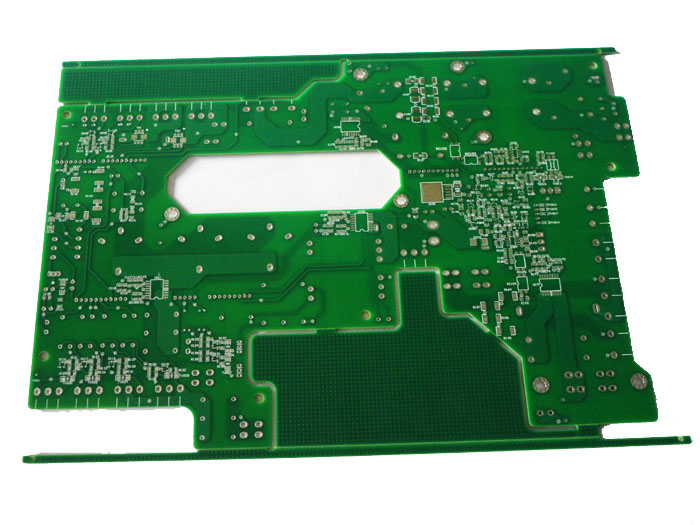

六、機械設計

1. 尺寸和形狀:需符合安裝空間要求,尺寸公差要求嚴格。

2. 需具備足夠強度,防止變形或斷裂等發生.

線路板廠講汽車板PCB的設計要求嚴格,涉及材料選擇、工藝控制、特殊工藝要求和設計驗證等多個方面。通過優化工藝流程和嚴格質量控制,才能確保PCB在汽車環境中具備高可靠性和性能穩定性。

| 我要評論: | |

| 內 容: |

(內容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

最新產品

同類文章排行

- 汽車電路板工程設計要求

- 線路板廠PCB測試:什么是測試點?

- 汽車線路板的可靠性要求及其應用特點

- 5G線路板工藝有哪些方面的挑戰?

- 一文了解線路板導電孔塞孔工藝

- PCB行業趨勢:PCB廠未來發展方向與技術革新

- PCB制造工藝中的常見問題與改進方法

- 線路板廠家教你如何優化PCB設計?這些技巧讓你的電路板更高效

- 5G線路板技術的革命性突破:最新科技前沿解析

- PCB廠解密:為什么PCB沉銅電鍍板面會起泡?

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】