新能源汽車電池包線路板之CCS集成母排大介紹

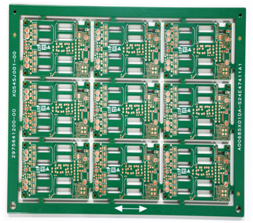

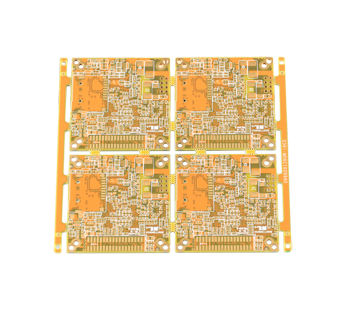

新能源汽車電池包線路板是新能源汽車動力電池系統的關鍵組成部分。它連接電池單體,實現電池狀態監測并與電池管理系統緊密協作,為溫度管理提供支持。既有剛性線路板的穩定性,又有柔性線路板的適應性,在設計制造上注重連接器選擇、導線選型、防護措施及固定方式。

同時,汽車動力電池通常由若干個單體電芯串并聯組裝而成,來實現驅動汽車所需的高電壓、大電量,電芯的連接是動力電池成組的關鍵技術。在傳統的電池包中,通常使用busbar(母線)來完成電池組的串并聯,同時為了實時采集電芯電壓、電芯溫度和 busbar 溫度,需要在電芯或 busbar 表面布置溫度傳感器和電壓采樣線束。

傳統線束母排在連接電池包時每一根線束到達一個電極,需要多根線束配合動力電池包中的多個電流信號,擠占較大的電池包空間,且線束在pack裝配時依賴人工固定端口,自動化程度低。 因此,隨著電池包集成技術的發展,以及自動化組裝要求的提高,采用FPC柔性線路板替代電池傳統線束的CCS集成母排被廣泛使用。

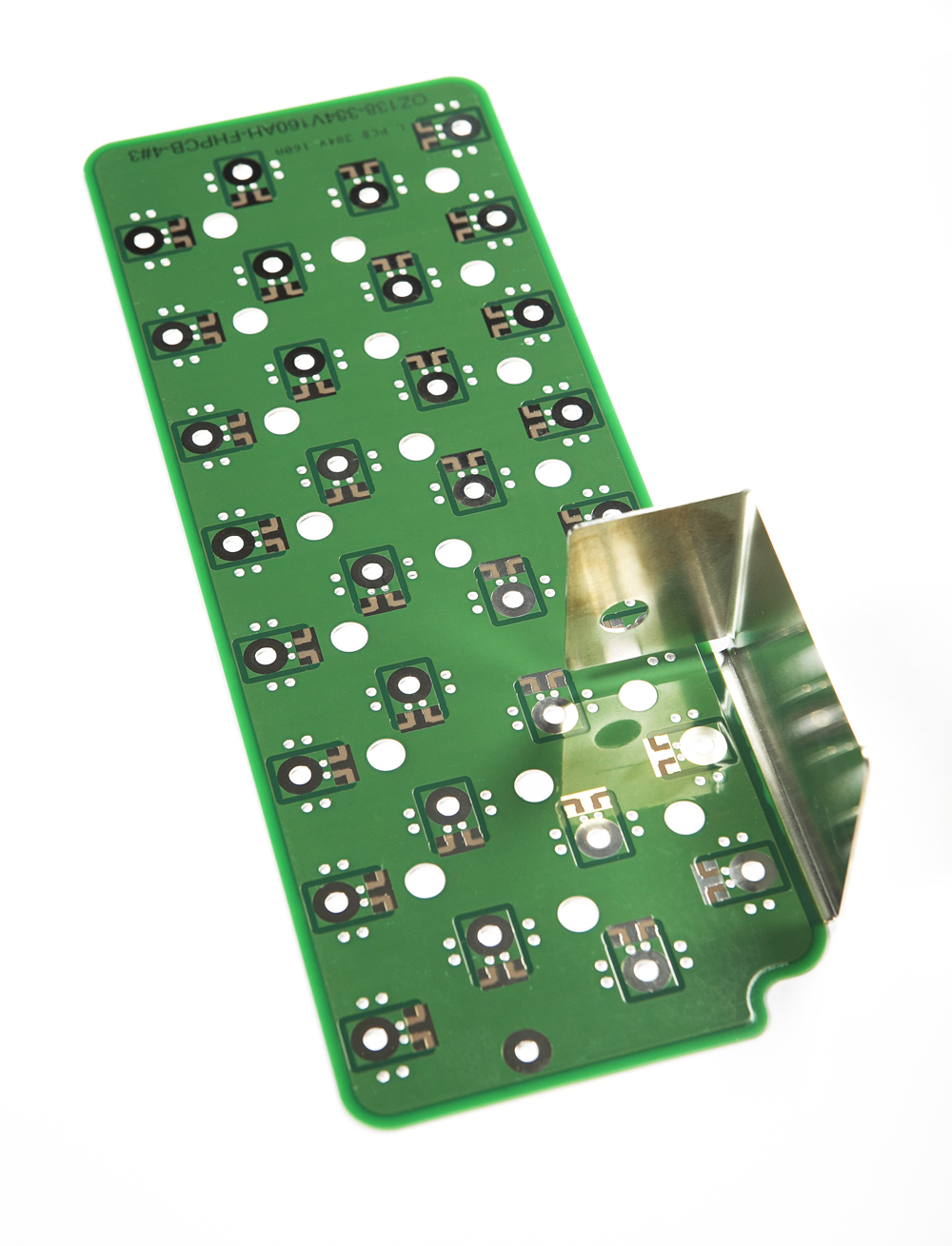

CCS(Cells Contact System,集成母排),主要由信號采集組件(FPC、PCB、FFC等)、塑膠結構件、銅鋁排等組成,通過熱壓合或鉚接等工藝連接成一個整體,實現電芯高壓串并聯,以及電池的溫度采樣、電芯電壓采樣功能,通過FPC/PCB和連接器組件提供溫度和電壓給BMS系統,屬于BMS系統的一部分。

FPC作為信號采集組件的CCS集成母排,具有結構輕薄、集成度高等優點,有利于提升電池包空間利用率及組裝效率,符合汽車輕量化、零部件系統集成化及大模組化趨勢。

CCS集成母排采用FPC或PCB等來替代傳統的線束連接。與傳統線束母排相比,CCS集成母排具有以下優勢:

1.一體熱壓成型,線路密封性好,耐候性好耐潮濕,耐氧化,耐腐蝕等,性能優異,可靠度高;

2. 客戶端安裝簡單,避免了線束過多連接的繁瑣,可自動化作業程度高,節約客戶裝配人工成本;

3.集成度高,體積小,輕薄,節約整體模組空間,使整體模組輕量化,便捷化;

4.共用性強,可制造性強,易于模塊化和標準化,節省開發成本;

5.線路有過流保護設計對電池電芯起到保護作用,安全性能高;

6.與電芯連接方式靈活,可多串多并,適用性廣。

線路板CCS集成母排的生產工藝流程簡述:

切膜:用切膜機對絕緣膜進行切割,制得產品所需要的尺寸,產生邊角料S1,同時用切割機將硅膠板、特氟龍板切割成所需要的尺寸。

清膜:切割后的膜片從切膜機中取下來,用眼睛查看膜片是否均勻,清理出不合格膜片。

預裝配:硅膠板、特氟龍、絕緣膜片切割完成后,按照要求將特氟龍板、硅膠板、絕緣膜片、電子材料、鋁片、銅片等進行分層預組裝。

壓合:將預組裝完成的半成品放入模具,用壓機在電加熱160ºC下熱壓,使得絕緣膜、硅膠板等材料緊密粘合。

半成品 CCD(外觀和視覺檢測設備)檢測:主要是對半成品檢測異物、劃痕、壓痕、極耳不良、污染、腐蝕、凹點、極耳燒傷、字符模糊等外觀缺陷檢測,屬于物理檢測。

焊接:主要是對金屬件和注塑件的焊接,包括激光焊和超聲波焊接等,其中金屬件加工使用激光焊接,塑料件則采用超聲波焊接。

拆卸/插溫感:用緊固件鉚釘與已焊接壓合后的各種外購的鋁件、銅件、塑料件、溫感設備、進行緊固組裝。

成品 CCD 檢測:經過上述操作后檢測異物、劃痕、壓痕、極耳不良、污染、腐蝕、凹點、極耳燒傷等外觀缺陷檢測;

清潔:采用棉布蘸酒精擦拭產品,進行清潔消毒,產生清潔廢氣G2。

成品檢驗:產品進行最后檢測,均為物理檢測。產生不合格品S4,產品經檢驗合格后包裝入庫。

未來,新能源汽車電池包線路板將朝著集成度更高、更輕量化以及采用高性能材料的方向發展,為新能源汽車的高效運行和持續發展提供堅實保障。

| 我要評論: | |

| 內 容: |

(內容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

相關資訊

最新產品

同類文章排行

- 新能源汽車電池包線路板之CCS集成母排大介紹

- 電聲PCB是什么?你了解嗎?

- 帶你探索5G天線PCB的奧秘

- 看懂電路板只需三步,快來看看吧!

- 本文為你詳細介紹PCB的誕生

- 你知道汽車無線充電PCB是什么嗎?

- 【干貨分享】PCB板材質的種類,你知道多少?

- 電池電路板故障揭秘:原因、診斷與解決方案

- 汽車電路板與普通線路板的區別

- 線路板廠審核需要注意什么呢?

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】