現有的多層汽車線路板生產過程是通過壓合的方式來實現增層的。具體的,首先制作內層板,然后逐層通過壓合進行結構式增層。

為了使材料完全固化,以增加線路板層間的穩定性,每一次壓合通常溫度需要達到175℃并要維持70分鐘以上,才可以達到應用基層的標準壓合環境,再加上升溫及降溫過程的等待時間,單次壓合時間一般長達4個小時以上;而層數越多,壓合的次數就越多,線路板的生產周期也會越長,生產的成本也較高、生產的效率較低,這無疑為市場交付帶來了較大的挑戰。

壓合目的:利用prepreg(半固化片)將導電圖形在高溫高壓下粘合起來。

壓合流程:(四層以上)

1、Autoclave 壓力鍋

這是一種充滿了高溫飽和水蒸氣,又能施加高氣壓的容器,可將層壓后之基板試樣,置于其中一段時間,強迫使水氣進入板材中,然后取出板樣再置于高溫熔錫表面,測量其”耐分層”的特性。此字另有Pressure Cooker 之同義詞,更被業界所常用。另在多層板壓合制程中有一種以高溫高壓的二氧化碳進行的”艙壓法”,也類屬此種 Autoclave Press。

2、Cap Lamination 帽式壓合法

是指早期多層板的傳統層壓法,彼時 MLB 的”外層”多采單面銅皮的薄基板進行疊合及壓合,直到 1984年末 MLB 的產量大增后,才改用現行銅皮式的大型或大量壓合法(Mss Lam)。這種早期利用單面銅皮薄基板的 MLB 壓合法,稱為Cap Lamination。

3、Crease 皺褶

在多層板壓合中,常指銅皮在處理不當時所發生的皺褶而言。0.5 oz以下的薄銅皮在多層壓合時,較易出現此種缺點。

4、Dent 凹陷

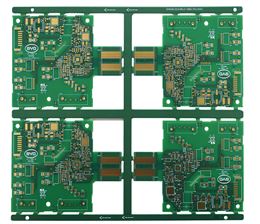

汽車BMS板

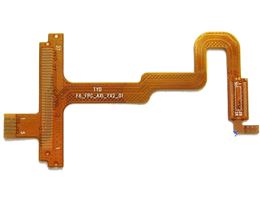

汽車BMS板 醫療設備FPC

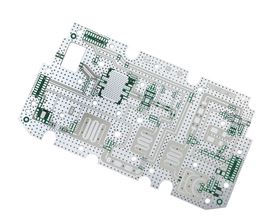

醫療設備FPC 通訊功放 PCB

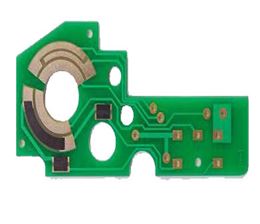

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB