背鉆的合理使用對于多層盲埋孔印制電路板包括汽車電路板實現交叉孔、減少壓合次數、降低生產難度具有不可替代作用。當前背鉆流程一般是在圖形電鍍完成后,蝕刻之前制作,成品為凹陷效果。該工藝制作的印制板存在不足如下:

(1)不能采用涂覆錫膏的方式安裝使用,因為涂覆錫膏時,錫膏進入背鉆孔內,與內層連接會導致短路;

(2)過電性質的背鉆孔長期裸露在空氣中易氧化,影響產品性能;

(3)背鉆穿透層無法制作圖形。由于常規背鉆工藝存在上述不足,一種背鉆孔填平覆銅制作技術需求應運而生。

1.實驗部分

1.1常規背鉆流程:鉆孔→沉銅板鍍→外光成像→圖形電鍍→背鉆→堿性蝕刻→蝕刻檢驗

1.2試驗流程制定

常規塞孔主要包括阻焊劑、樹脂、金屬漿三種方式,樹脂塞孔后孔表面覆銅為常規做法,并且表面平整度較阻焊劑高,生產成本較金屬漿塞孔更為低廉,可以滿足設計需要。參考常規樹脂塞孔工藝流程,將背鉆調整到樹脂塞孔之前,制定基本流程(如圖1)。

(1)鉆孔:將背鉆一鉆孔鉆出;

(2)沉銅板鍍:將孔金屬化;

(3)背鉆:控深鉆制作盲孔;

(4)樹脂塞孔:將孔用樹脂填平;

(5)沉銅板鍍:樹脂表面覆銅。

2.試驗研究

2.1流程(1)試驗研究

2.1.1生產流程(1):鉆孔→沉銅板鍍→外光成像→圖形電鍍→背鉆→堿性蝕刻→蝕刻檢驗

2.1.2出現異常:銅絲搭連部分背鉆孔上覆銅層,導致不定位置短路。

2.1.3異常原因分析

(1)背鉆銅絲未完全切削,殘留銅絲搭在SS面造成短路,薄芯板,小深度背鉆極易出現(圖2);

(2)背鉆孔間距小位置,銅絲容易崩斷搭連孔銅造成短路。

2.1.4改善方案

(1)流程改善:流程中增加鍍銅錫及堿性蝕刻流程,背鉆后蝕刻掉殘留銅絲。

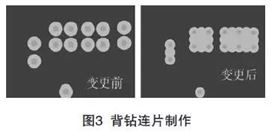

(2)背鉆方式改善:將背鉆孔間距小于0.1mm位置加鉆孔做成連片形式(圖3),消除銅絲崩斷風險。

2.2流程(2)試驗研究

2.2.1生產流程(2):鉆孔→沉銅板鍍→鍍銅錫(鍍錫)→背鉆→堿性蝕刻(蝕刻孔內毛刺)→樹脂塞孔→沉銅板鍍→外光成像→圖形電鍍→堿性蝕刻→蝕刻檢驗→測試

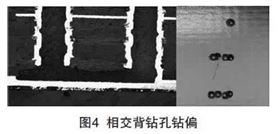

2.2.2出現異常:孤立孔無異常,相交背鉆孔鉆偏出現不定位短路。如圖4所示

2.2.3異常原因分析

連片孔第一下刀點與鉆孤立孔無太大差異,但從第二下刀點開始,鉆刀出現部分懸空,刀面受到水平分力作用,會向前一個孔方向偏移。

汽車BMS板

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB