孔(Via)是多層PCB板的重要組成部分,鉆孔費用通常占PCB板制作費用的30%~40%。因此過孔設計也成為PCB設計的重要部分之一。簡單來說,PCB板上的每一個孔都可以稱為過孔。從作用上看,過孔可以分為兩類:一是用做個層間的電氣連接;二是用做器件的固定或定位。從工藝制程上來說,這些過孔一般又分為三類,即盲孔(Blind Via)、埋孔(Buried Via)和通孔(Through Via)。

盲孔位于PCB板的頂層和底層表面,具有一定深度,用于表層線路和下面的內(nèi)層線路的連接,孔的深度通常不超過一定的比率(孔徑)。埋孔是指位于PCB板內(nèi)層的連接孔,它不會延伸到線路板的表面。埋孔位于線路板的內(nèi)層,層壓前利用通孔成型工藝完成,在孔形成過程中可能還會重疊做好幾個內(nèi)層。第三種孔成為通孔,這種孔穿過整個線路板,可用于實現(xiàn)內(nèi)部互聯(lián)或者元件的安裝定位孔。由于通孔在工藝上更易于實現(xiàn),成本較低,所以絕大部分印刷電路板均使用它,而不用另外兩種過孔。從設計的角度來看,一個過孔主要由兩部分組成,一是中的鉆孔(Drill Hole),二是鉆孔周圍的焊盤區(qū)。這兩部分的尺寸大小決定了過孔的大小。

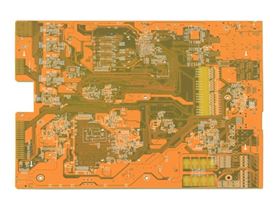

顯然,在設計高速高密度的PCB板時,電路板設計者總是希望孔越小越好,這樣PCB板上可以留更多的布線空間;另外過孔越小,其自身的寄生電容也越小,更適合用于高速電路。但孔尺寸的減小同時帶來了成本的增加,而且過孔的尺寸不可能無限的減小,它受到鉆孔(Drill)和電鍍(Plating)等工藝技術(shù)的限制。孔越小,鉆孔需花費的時間越長,也越容易偏離中心位置。很多PCB廠家受技術(shù)或機器等的局限,當PCB基板厚度與孔徑之比(即厚徑比)超過10時,就無法保證孔壁的均勻鍍銅,而銅層厚度的不均勻,特別是鍍層中間位置的鍍層疏松、過薄會嚴重影響孔的疲勞壽命。而深聯(lián)電路通過多年經(jīng)驗的累積及機器設備等的更新,厚徑比可以實現(xiàn)10:1。以如下產(chǎn)品為例:

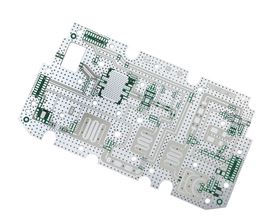

這是一款安防類的6層PCB板,板厚:2.0+/-0.2mm,最小孔徑:0.2mm

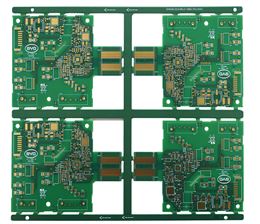

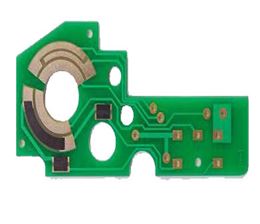

汽車BMS板

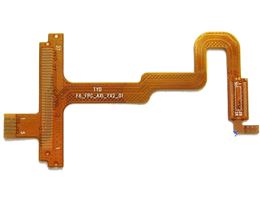

汽車BMS板 醫(yī)療設備FPC

醫(yī)療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB