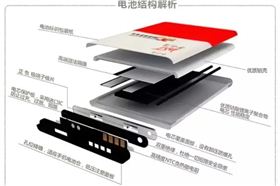

電池電路板,即應用于電池相關電路的印刷電路板(PCB),它如同一個穩固的基石,承載著電池系統內各類電子元件,并為它們之間搭建起電氣連接的橋梁。其核心功能在于構建起電池系統各組件之間的電氣通路,為電流的順暢傳輸開辟通道。與此同時,對電池的充放電進程實施精準把控與管理,密切監測電池的各項狀態參數,從而保障電池能夠在安全、穩定且高效的狀態下運行。

電池PCB,即應用于電池相關電路的印刷電路板(PCB),它如同一個穩固的基石,承載著電池系統內各類電子元件,并為它們之間搭建起電氣連接的橋梁。其核心功能在于構建起電池系統各組件之間的電氣通路,為電流的順暢傳輸開辟通道。與此同時,對電池的充放電進程實施精準把控與管理,密切監測電池的各項狀態參數,從而保障電池能夠在安全、穩定且高效的狀態下運行。

為適配高電壓平臺,電池電路板需大幅提升性能。當前,新能源汽車電池包電壓從 400V 邁向 800V 甚至更高。這意味著電路板絕緣性能、耐壓等級和載流能力得同步升級。像陶瓷基板、金屬基板等耐高溫、高強度材料會成為新寵,線路設計也得優化,加強散熱,才能承載高電壓、大電流,保障電能高效傳輸,提升續航。可在實際生產中,這些新型材料成本高、加工難度大,電路板廠如何平衡成本與性能,實現大規模應用?

高集成度、輕量化設計是另一關鍵。想提升電池包能量密度,電路板得往高集成、輕量化走。精細線路設計、小型元器件,集成更多如 BMS 功能,同時采用鋁基板、復合材料減輕重量。但集成度提高,電磁干擾問題凸顯,怎樣在緊湊空間里,既實現高度集成,又有效解決干擾難題,確保各功能穩定運行?

新能源汽車行駛環境復雜,顛簸、潮濕、高低溫常有,電池電路板可靠性關乎車輛安全與壽命。激光焊接、超聲波焊接等可靠連接方式,加上三防漆涂覆、灌封等防護設計,提升抗震、防潮、防腐蝕性能。不過,新焊接工藝對設備和工人技術要求高,防護設計也可能增加生產工序,如何在保證可靠性同時,不影響生產效率與成本控制?

智能化時代,汽車走向智能,電池包也不例外。未來電池電路板將集成更多溫度、電流等傳感器,搭載更強控制芯片,實時監控電池狀態、診斷故障、預測維護。但大量數據傳輸與處理,對電路板信號傳輸速度、穩定性提出挑戰,怎樣優化電路設計,滿足智能化對數據交互的高要求?

環保大勢下,電池電路板生產也需綠色轉型。無鉛焊料、水性清洗劑等環保材料和工藝將被廣泛采用,廢棄電路板回收利用也會加強。可環保材料性能是否能與傳統材料媲美?回收體系又該如何構建,才能高效循環利用資源?

電池電路板在新能源汽車續航提升之路上至關重要,卻面臨性能、成本、干擾、效率、環保等諸多難題。電路板廠唯有不斷創新突破,才能讓電池電路板成為新能源汽車續航飛躍的強大助推器。

汽車BMS板

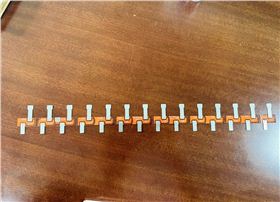

汽車BMS板 醫療設備FPC

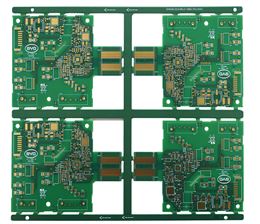

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB