但是卻不知道PCB的生產(chǎn)過(guò)程

PCB生產(chǎn)是一項(xiàng)復(fù)雜而繁瑣的工序

想知道PCB是怎么生產(chǎn)出來(lái)的嗎?

跟PCB廠小編一起學(xué)習(xí)PCB常規(guī)生產(chǎn)流程

01

下料:內(nèi) 層(內(nèi)芯板)

根據(jù)工程MI制作指示上的板材型號(hào)、開(kāi)料尺寸,將大塊的板料裁切成所需的生產(chǎn)拼板。

.jpg)

02

內(nèi)層線路(壓膜)

開(kāi)料后的內(nèi)芯板進(jìn)入內(nèi)光成像,用干膜(光致抗蝕劑)將內(nèi)芯板表面全部覆蓋。

03

內(nèi)層線路(曝光)

.png)

通過(guò)曝光機(jī)的紫外光將內(nèi)層線路圖形部分的干膜曝光,使其發(fā)生光聚合反應(yīng)。

被底片中黑色區(qū)域覆蓋住的感光膜部分沒(méi)有接受光而未發(fā)生光的聚合反應(yīng),反之,菲林中透光部位的感光膜發(fā)生光的聚合反應(yīng)。

04

內(nèi)層線路(顯影)

.png)

用顯影液將未發(fā)生光聚合反應(yīng)區(qū)域的干膜沖洗掉,而發(fā)生光聚合反應(yīng)區(qū)域的干膜不會(huì)被顯影液沖洗掉,即只有需要的內(nèi)層線路圖形區(qū)域被干膜覆蓋保護(hù)。

05

內(nèi)層線路(蝕刻)

.png)

將沒(méi)有干膜保護(hù)的銅用蝕刻液腐蝕掉,只有被干膜覆蓋保護(hù)著的區(qū)域保留銅。

.png)

06

內(nèi)層線路(退膜)和檢驗(yàn)

.png)

將線路表面的干膜退掉,露出線路銅,形成所需要的內(nèi)層線路圖形。

07

內(nèi)層線路(棕化)

在銅表面生成一層均勻的氧化層,從而增大銅與樹(shù)脂間的結(jié)合力。

08

疊板

.png)

09

壓合

利用半固化片在溫度和壓力作用下具有流動(dòng)性并能迅速固化的特性,將內(nèi)芯板與銅箔在高溫、高壓下黏合起來(lái)。

10

鉆孔

調(diào)用工程編寫(xiě)的鉆孔程序文件,利用數(shù)控鉆床高速旋轉(zhuǎn)的鉆頭對(duì)PCB板進(jìn)行鉆孔

11

沉銅及板鍍

沉銅:利用化學(xué)反應(yīng),在孔壁上附著一層非常薄的銅層,目的是使孔壁的樹(shù)脂以及玻璃纖維表面產(chǎn)生導(dǎo)電性。

全板鍍銅:通過(guò)電解反應(yīng),使孔內(nèi)的銅厚得到進(jìn)一步的加厚。

12

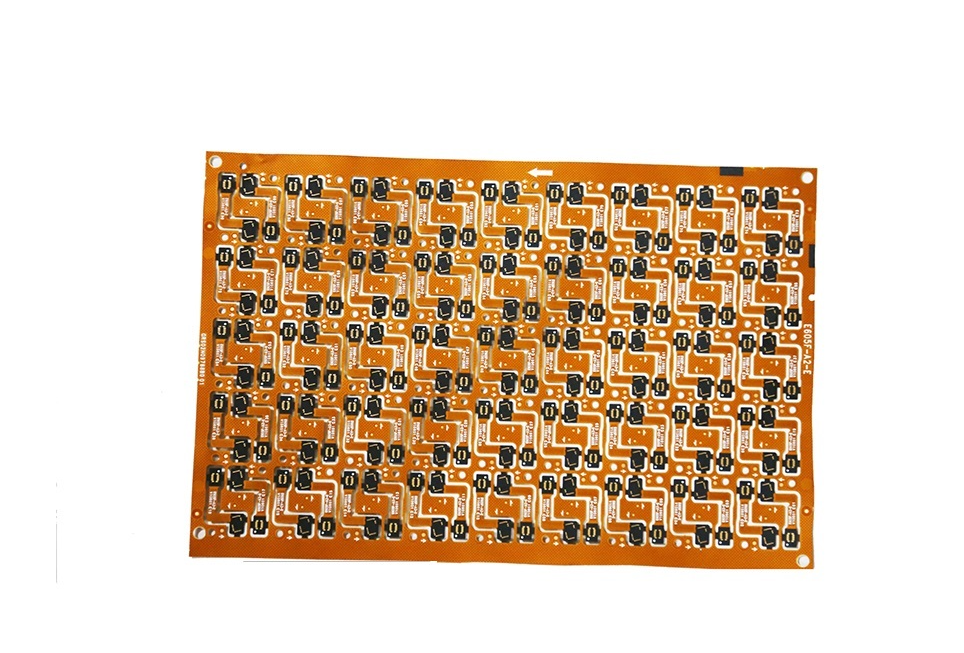

外層線路貼膜

用干膜(光致抗蝕劑)將印制板表面全部覆蓋。

左圖藍(lán)色層為感光膜層,實(shí)現(xiàn)圖形轉(zhuǎn)移的重要部分。

13

外層線路曝光

利用底片的圖形轉(zhuǎn)移作用,通過(guò)曝光機(jī)的紫外光將外層非線路圖形部分的干膜曝光,使其發(fā)生光聚合反應(yīng)。

14

外層線路(顯影)

用顯影液將未發(fā)生光聚合反應(yīng)區(qū)域的干膜沖洗掉,而發(fā)生光聚合反應(yīng)區(qū)域的干膜不能被顯影液沖洗掉,即只有所需的外層線路圖形區(qū)域無(wú)干膜覆蓋。

15

圖鍍銅及鍍錫

電路板廠講通過(guò)電解反應(yīng)對(duì)板面露出銅的圖形部分及孔進(jìn)行銅層加厚,然后在線路圖形表面鍍上一層錫,以作為堿性蝕刻時(shí)的抗蝕層。

16

退干膜

將外層非線路圖形區(qū)域的干膜退掉,露出銅層。

將類似此處的干膜退掉露出銅。

17

蝕刻

將沒(méi)有保護(hù)層區(qū)域的銅用蝕刻液腐蝕掉,有保護(hù)層保護(hù)著的區(qū)域保留銅。

將多余的基銅層和板鍍層銅腐蝕掉,露出基材。故當(dāng)基銅越厚,腐蝕的時(shí)間越長(zhǎng),側(cè)蝕越嚴(yán)重,故對(duì)線寬有限制。

18

退掉保護(hù)的錫層

退掉保護(hù)圖形的錫層露出所需要的圖形(銅層)。

此處銅層上的錫層被退掉。

19

阻焊(綠油)制作

印阻焊:在整個(gè)線路板表面的非焊接區(qū)域覆蓋一層阻焊,以保護(hù)線路不被氧化、不上錫及不被化學(xué)藥品侵蝕。

阻焊成像:再次借助底片的圖形轉(zhuǎn)移作用,使需保留的防焊漆發(fā)生光聚合反應(yīng),而不需保留的防焊漆則被顯影液沖洗掉。

20

沉鎳金/OSP和字符絲印 制作

沉鎳金:沉鎳金的工藝過(guò)程比較復(fù)雜,包括表面清潔、微蝕、化學(xué)鍍鎳前預(yù)浸、活化、化學(xué)鍍鎳,再是化學(xué)浸金。設(shè)備上目前都是垂直式生產(chǎn)線,優(yōu)點(diǎn)是涂層均勻平整,抗蝕和可焊性好。

21

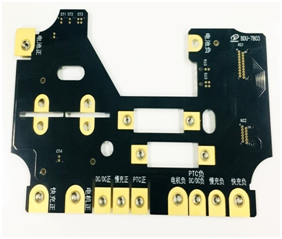

外形處理

22

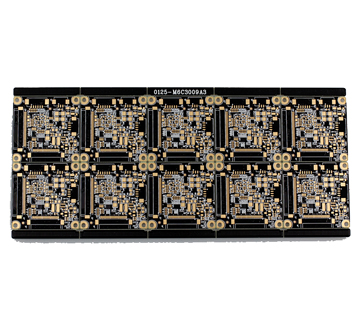

測(cè)試

PCB電性能測(cè)試,通常又稱PCB的“通”、“斷”測(cè)試,或“開(kāi)”、“短”路測(cè)試,以檢驗(yàn)生產(chǎn)出來(lái)的PCB的網(wǎng)絡(luò)狀態(tài),是否符合原PCB設(shè)計(jì)要求。

23

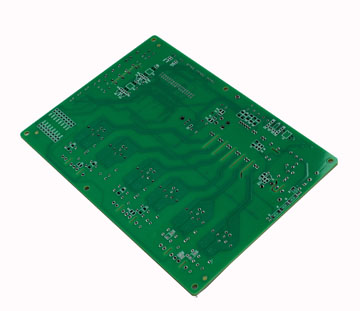

FQC/FQA

PCB外觀的全面檢查(包含板厚,表面處理工藝、孔徑、外形、翹曲度等),

并制作“出貨檢驗(yàn)報(bào)告”。

線路板廠問(wèn)家人們學(xué)會(huì)了嗎?

.jpg)

.jpg)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

共有-條評(píng)論【我要評(píng)論】